¿Qué es un panel de techo?

Los elementos de cobertura o de cerramiento horizontales tienen características geométricas diferentes de las de los paneles de pared, ya que es necesario que tengan una mayor rigidez con respecto a los paneles de cierre vertical o paneles de pared. De hecho, los paneles de cobertura son pisados por los operadores encargados de la instalación y el mantenimiento, y durante su vida operativa deben resistir posibles cargas de nieve y pesadas lluvias. Por estas razones, la mayor parte de los paneles de cobertura tienen una superficie exterior o sección mucho más fuertemente perfilada, y el espesor de dicha superficie tiende a ser mayor que en los paneles de pared. Los paneles están conectados a la estructura de soporte por medio de tornillos autoperforantes o con auto-roscado que generalmente pasan a través de la cresta superior.

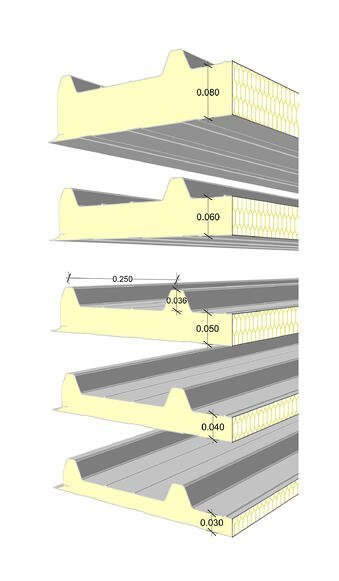

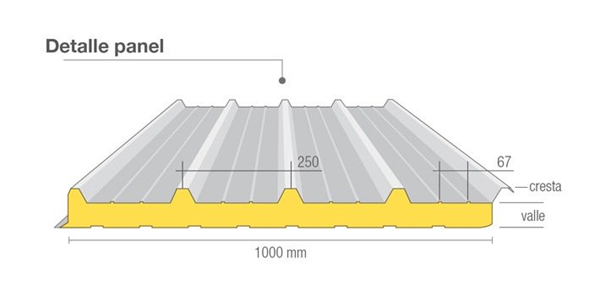

Los paneles de techo tienen un nombre asignado en nuestro ámbito y este es MEGASYSTEM. Dichos paneles cuentan con distintos espesores: 30mm, 40mm, 50mm, 60mm y 80mm y la cresta, que reiterando es la que le aporta mayor rigidez al panel, tiene una altura de 36mm. Estas crestas tienen una separación de 25cm y el espacio entre crestas se denomina valle y cuando hablamos de un panel de 50mm nos referimos al espesor que hay en el valle, es decir no se contemplan las crestas para hablar de espesores.

Ventajas del panel en el techo

Las ventajas de la utilización del panel compuesto o sándwich en techos son:

Sistema Modular

Con el método constructivo de paneles sándwich se ofrece al arquitecto un sistema basado en una económica modulación. En general, los anchos de los paneles responden a una medida, como para que después de la unión entre los mismos quede un ancho de sistema, o constructivo, de 1.000 mm.

Con la utilización de técnicas modernas de transportes e izajes, así como de sistemas rápidos de fijaciones perforantes, se pueden montar los paneles de grandes superficies de paredes o de techos, en un plazo relativamente breve. Como valor indicativo para el montaje de paredes se pueden considerar unos 10 minutos/m2 y para techos unos 8 minutos/m2.

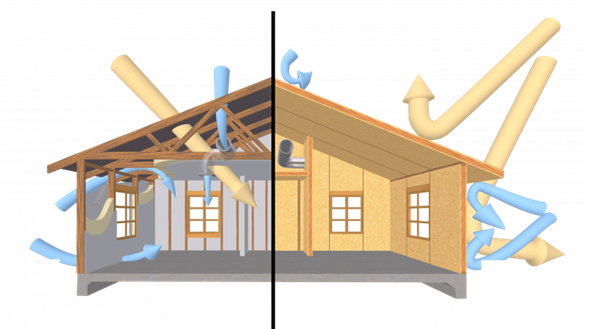

Otra ventaja clave es que las envolventes con paneles compuestos son cien veces mas estancas que las ventanas de alta calidad ya que cuenta con fijaciones optimizadas, según investigaciones realizadas en el Instituto para Técnica de Ventanas en Rosenheim (Alemania).

Estanqueidad

La estanqueidad es una de las cualidades más importante que debe tener un cerramiento, (techos y muros). Una perfecta estanqueidad es la que garantiza la no filtración de ningún factor exterior y la no pérdida de nada interior. Entiéndase por factores al agua, humedad, viento, temperatura, polvo, etc.

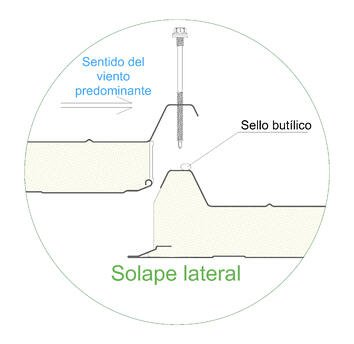

Esta cualidad está excelentemente dada por el solape de las crestas, en sentido longitudinal (solape) y en sentido transversal (overlapping), que el sistema constructivo de los paneles proporciona.

Se puede comprobar, con estudios certificados por institutos de investigación mediante ensayos, que con un montaje de acuerdo con las reglas del arte de la construcción, las uniones de los paneles compuestos cumplen con la exigencia de estanquidad al aire sin ningún problema. Es tarea del proyectista asegurar que la exigencia de estanquidad al aire también se cumpla en la zona de todas las construcciones conectadas mediante una conveniente resolución de los detalles correspondientes.

Resistencia Mecánica

La resistencia mecánica de los paneles compuestos de techo esta dada por la forma de dicho elemento. Esto quiere decir que el hecho de que el panel tenga crestas la razón principal por la cual, este tiene mayor rigidez para soportar luces mas grandes.

Estas crestas funcionan como vertebras que rigidizan al panel, dándonle la posibilidad de soportar mayores cargas o luces mas grandes.

Sustentabilidad Energética

La sustentabilidad energética esta dada por las excelentes propiedades físicas del núcleo aislante de espuma rígida de poliuretano de los paneles y la estanqueidad del sistema de unión entre paneles. La espuma rígida de poliuretano (PUR) tiene los valores de conductividad térmica más bajos de todos los materiales aislantes actualmente conocidos.

Además, las propiedades del poliuretano favorecen la impermeabilidad al agua y al vapor de agua garantizando el aislamiento de techos y paredes. De esta forma, se evita que la humedad degrade el núcleo aislante, garantizando la durabilidad de la envolvente cumpliendo los parámetros de las casas pasivas.

Esta durabilidad de los paneles sándwich de poliuretano encaja en la filosofía de las Passivhaus ya que contribuyen a mantener un buen comportamiento del aislante de toda la vivienda a pesar de la exposición a las inclemencias climáticas o de los desperfectos provocados por el paso del tiempo. Por consecuencia se alarga la vida util del edificio garantiza la amortización del desembolso inicial del dinero que supone construir una vivienda pasiva.

La edificación con el sello Passivhaus tiene por objetivo conseguir edificios más sostenibles y respetuosos con el medio ambiente que les rodea, ya que si las construcciones tienen un consumo casi cero, no solo se reduce el gasto energético sino que también disminuyen las emisiones de gases invernadero.

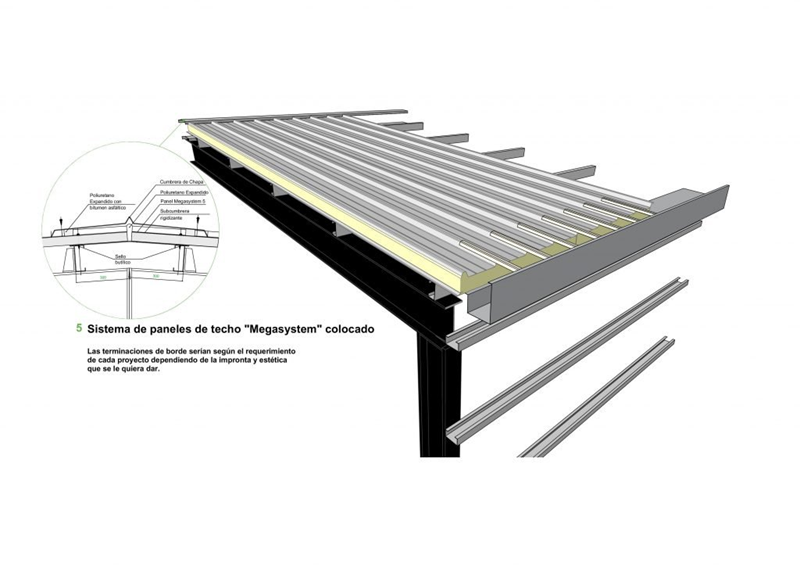

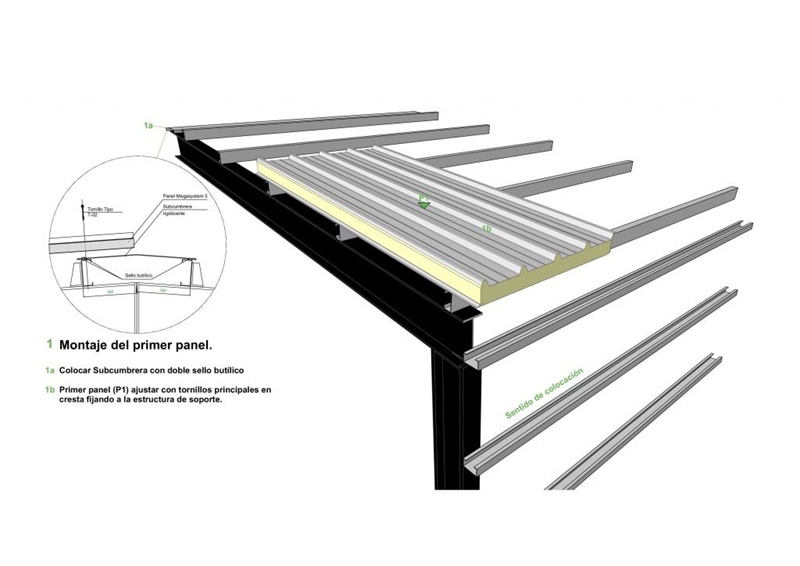

1- En primer lugar, el montaje comienza con la estructura principal y correas del proyecto ya colocadas. Se comienza por colocar la pieza llamada subcumbrera que lo que hace es recibir al panel en la parte mas alta de la pendiente del techo y fijada sobre la última correa.

La fijación en los paneles se realiza en las crestas, pero considerando una si y una no, colocando siempre por debajo del tornillo un capelote.

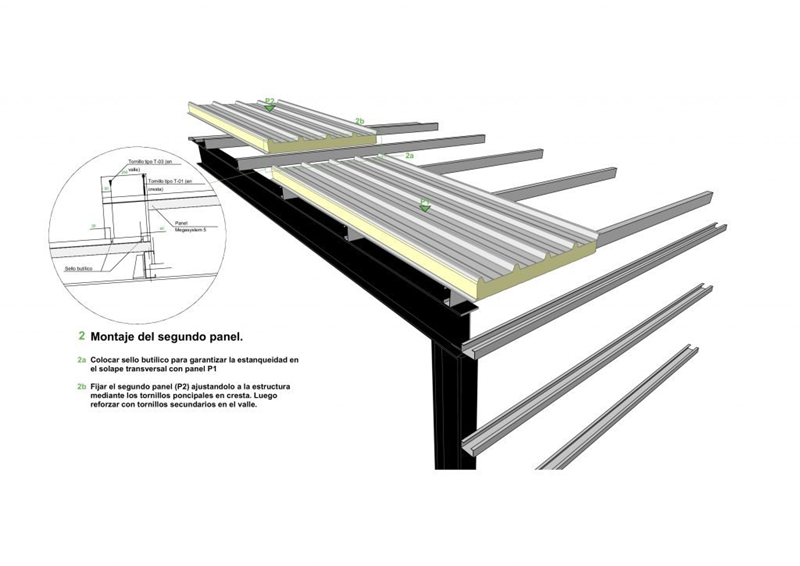

2- El segundo paso es colocar sellador butílico en el sentido transversal del primer panel. Esto es para garantizar la estanqueidad del solape.

Luego se fija el segundo panel con tornillos en las crestas y si el cálculo de vientos tiene un valor elevado, se puede optar por reforzar el agarre del panel, atornillándolo en la zona del valle.

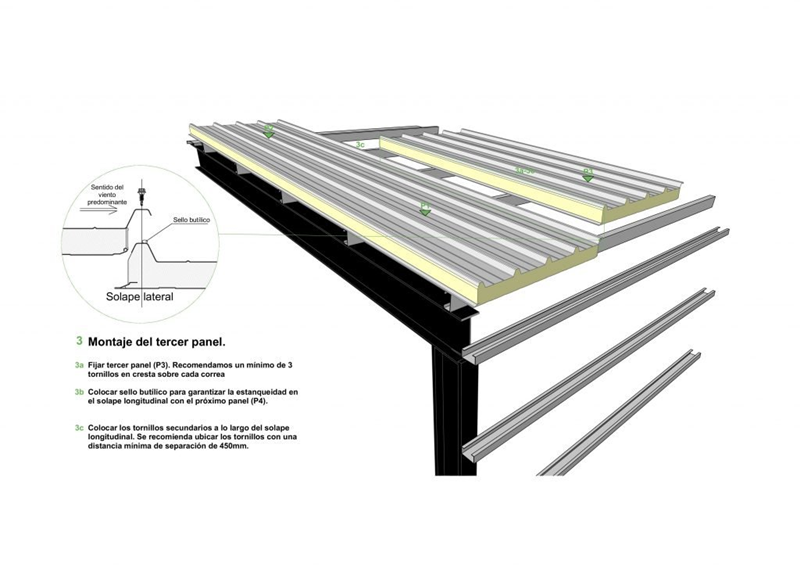

3- El tercer paso consiste en, colocar sellador butílico en la parte longitudinal del panel 1, para una optima unión y hermeticidad y luego se colocarán tornillos en la cresta del solape, con una distancia de 1 metro, independientemente de la distancia entre correas.

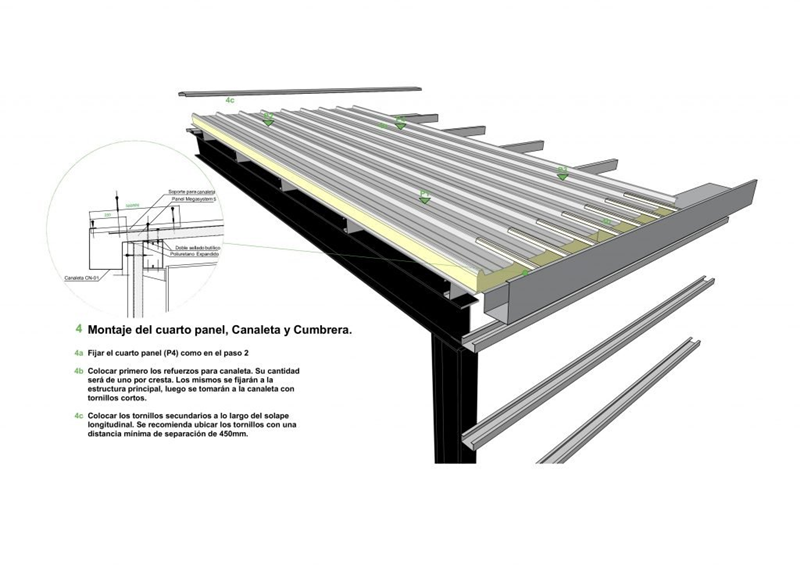

4- El cuarto paso de la instalación, consiste en el montaje del cuarto panel, teniendo en cuenta las mismas precauciones que se mencionaron para el segundo panel, agregando también el sellador en la parte longitudinal del panel 2.

Una vez colocados todos los paneles de la cubierta, se procede a instalar la canaleta. Para esto se colocan unos refuerzos, que son capelotes como los que van en las crestas de los paneles pero corridos, es decir, tienen mayor longitud (50 cm aproximadamente). Estos se colocan en todas las crestas y se fijan a la parte superior de la canaleta.

Por otro lado se colocará espuma de poliuretano entre el espacio de la unión de las dos aguas del techo. Esto se realiza para evitar el puente térmico y por consiguiente la variación de temperatura en el interior del espacio. Una vez realizado esto, se podrá colocar la cumbrera que toma y cubre la unión de las dos pendientes del techo.

5- Finalmente la instalación de paneles de techo está terminada y solo queda definir la zinguería de borde que cierra y le da la impronta y la estética a cada proyecto según lo requiera.